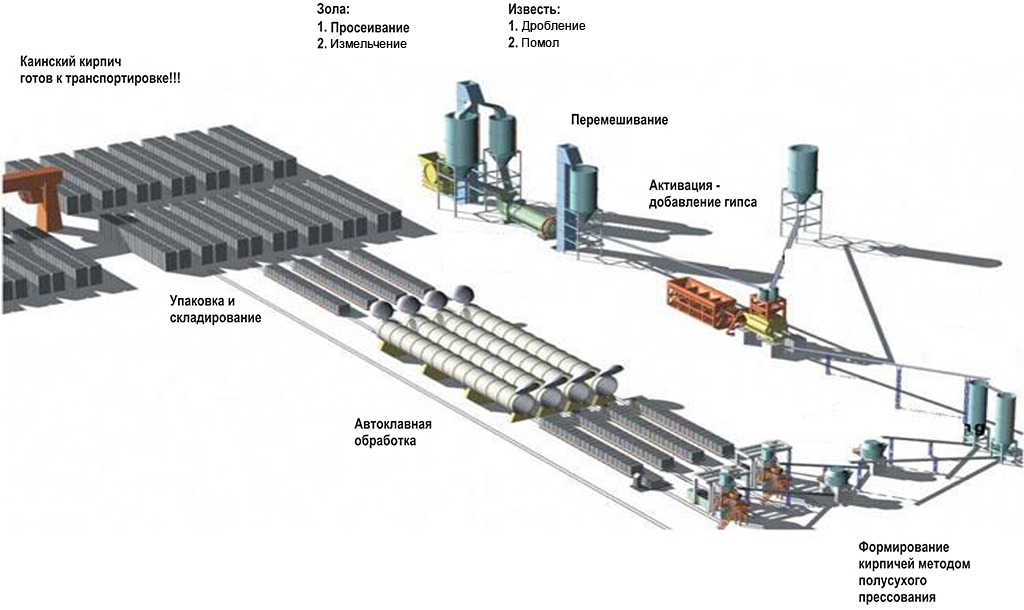

Каинский кирпич изготавливается путём синтеза гидросиликатов кальция, методом автоклавирования. Процесс изготовления включает в себя измельчение исходных компонентов, дозировка их, приготовление смеси путем перемешивания, выдержка смеси в реакторах, изготовление кирпича-сырца посредством прессования и обработку кирпича-сырца в автоклавах.

Сырье и компоненты Каинского кирпича.

Основными сырьем Каинского кирпича являются золошлаки Барабинской ТЭЦ. Для изготовления кирпича, помимо золошлаковой смеси естественной влажности, используется в качестве связующего пластификатора известь негашеная комовая. Поставки извести осуществляются из г. Искитим. Золошлаки ТЭС – это твердые продукты сгорания углей, образующиеся в топке в результате термообработки исходной минеральной части топлива, состоящие из породообразующих компонентов. По гранулометрическому составу все, что меньше 0,16мм — это зола уноса, остальное шлак угольный. Зола уноса улавливается золоуловителями разного типа и используется также при производстве различных материалов. Более тяжелые частицы золы оседают на подтопки и сплавляются в кусковые шлаки, представляющие собой сплавившиеся частицы золы размером от 0,15 до 30 мм. Шлаки размельчаются и удаляются водой. Золошлаковые отходы угольных ТЭС являются качественным и дешевым минеральным природным сырьем.

Основные этапы производства Каинского кирпича.

При реализации проекта технологической линии ООО ПСК «Каинский кирпичный завод» руководство предприятия ориентировалось на опыт КНР – флагмана мировой золосиликатной индустрии. Помимо китайского оборудования, изготовленного группой компаний Dragon & Strong, на заводе установлено также оборудование российских производителей: значительная часть оборудования по переработке сырья и компонентов и автоклавное оборудование – одна из важнейших составляющих технологии производства Каинского кирпича.

Подготовка сырья и компонентов. Смесительные установки.

Запасы золошлаков и извести сортируются и складируются. В зависимости от рецептуры основное сырье, известь и, возможно, добавки перемешиваются в смесителе интенсивного действия. В зависимости от влажности добавляется вода. Перед подачей в смеситель все составляющие взвешиваются в точном соответствии с рецептом.

Количественный состав золосиликатной смеси определяется рецептурой, разработанной на Каинском кирпичном заводе в соответствии с параметрами исходных ресурсов. Целью при составлении рецептуры было проработка соотношения компонентов смеси с максимальной экономической эффективностью и, одновременно, достаточной для гарантированного обеспечения требуемой прочности конечного продукта.

Подготовка силикатной смеси – это сложный процесс, в котором достигаются некоторые технологические задачи: например, достижение гомогенности силикатной массы, и равномерное распределение и измельчение комков исходного сырья, образовавшегося в процессе смешивания.

Оборудование, используемое в производстве Каинского кирпича, гарантирует высокую степень однородности смеси, и, следовательно, высокое качество конечного силикатного продукта.

Автоматизация смешивания компонентов исходной массы и система непрерывного контроля качества производственного процесса гарантирует бесспорно наилучшее и постоянное качество золосиликатной массы для изготовления Каинского кирпича.

Формовочная линия.

Подготовленная масса поступает в загрузочную тележку с дополнительными мешалками, далее осуществляется набивание форм массой, затем одновременное сжатие с равными усилиями, но разной скоростью сверху и снизу — что позволяет добиться оптимального формирования конуса сил давления.

Отличительными признаками надежной технологии полусухого прессования Каинского кирпича являются:

– современная электрогидравлическая система прессования, позволяющая производить продукцию различных видов и форматов;

– двустороннее уплотнение, позволяющее добиться равномерной плотности изделий по всей высоте в процессе формования;

– корректировка параметров прессования за счет непрерывного контроля качества подготовки изделий.

После прессования автоматическое устройство снимает кирпич-сырец и перекладывает его на пропарочную тележку.

Транспортировка пропарочных тележек. Автоклавная обработка.

Чтобы придать кирпичу такие свойства как прочность, морозостойкость и т.п., его необходимо пропарить. Каинский кирпич переходит к последней, самой важной стадии производства силикатных изделий – автоклавной обработке. Автоклавирование – изотермическая обработка под действием водяного пара.

Транспортировка пропарочных тележек в автоклавы на Каинском кирпичном заводе осуществляется посредством полуавтоматических передаточных тележек и цепных толкателей. Пустые тележки подаются к прессам, загружаются свежеотформованными изделиями и транспортируются в автоклавы.

Цикл автоклавной обработки выглядит следующим образом. Первая стадия начинается с момента впуска пара в автоклав и заканчивается при наступлении равенства температур теплоносителя (пара) и обрабатываемых изделий. Вторая стадия характеризуется постоянством температуры и давления в автоклаве. В это время получают максимальное развитие физико-химические процессы, которые способствуют образованию гидросиликата кальция, а, следовательно, и твердению обрабатываемых изделий.

Третья стадия начинается с момента выпуска пара из автоклава до момента выгрузки из него готового кирпича.

После процесса автоклавирования кирпич охлаждается и подается на упаковку.

Линии упаковки.

Продукция упаковывается на деревянных поддонах: изделия снимаются с запарочных тележек и формируются в пакеты на поддоне. Осуществляется вертикальная и горизонтальная обвязка изделий. Затем поддон с кирпичом подается для упаковки в термоусадочную пленку. Каинский кирпич готов к эксплуатации!

Далее кирпич поступает либо на отгрузку покупателю, либо складируется на территории Завода.